一、产品简介

SGR-水泥基特种灌浆料由水溶性高分子聚合物、表面活性物质等复合而成的粉末状灌浆料,具有很强的抗分散性和较好的流动性,实现水下混凝土的自流平、自密实,抑制水下施工时水泥和骨料分散,并且不污染施工水域。

二、产品特点

1.替代传统的水泥+水玻璃注浆材料!耐久性好。

2.40分钟固化!20-30分钟初凝!也可以调到5-10分钟初凝。

3.强度高,固化快,不易被水解,耐久性高,固化时间可以调。

4.早凝、早强、无收缩、微膨胀、膨胀率0%-3%(可调);固化时间可以根据现场情况采用交联剂进行调整,正常固化时间30-50分钟,也可以调整到5分钟进行快速凝固堵水,并且有配套的灌浆设备。

5.无泌水、自流平、自密实、可复配,固化时间可调、粘性大、可塑性强。

6.低水灰比,100公斤粉料掺水35公斤,高流动性,高渗透性,高粘接力,粘接强度达1.0MPa以上,可以灌注进0.3毫米以上的裂隙中。

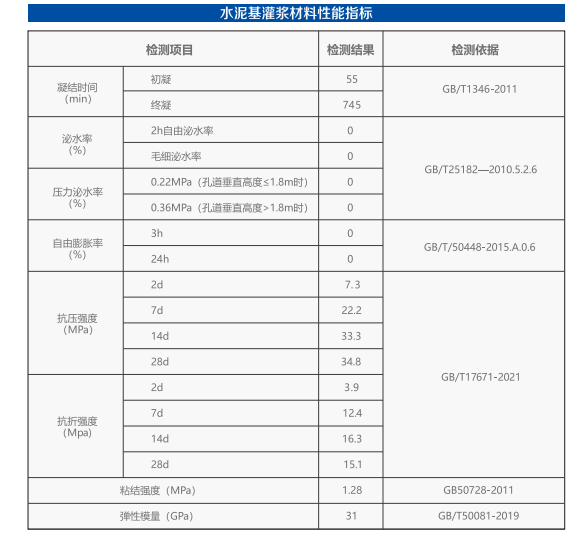

7.浆液固结2天可以达C5,7天可达C20,适合于抢修抢险工程,28天后强度达到C30以上。

8.耐久性与混凝土基本一致,高于化学类浆液,比化学类浆液性价比高,后期强度不回落,固化后有一定弹性模量,弹性模量≥30Mpa,可以抗裂缝、裂隙的应力释放产生的变化,尤其是对地震频繁区域围岩裂隙的应力释放;适合各种矿山裂隙堵漏,结构底板翻浆冒泥堵漏加固,结构壁后特大涌水快速回填堵漏,交通隧道抗震动扰动与荷载扰动条件下的壁后注浆堵漏,盾构隧道壁后注浆加固与堵漏等。

9.抗水渗透性比普通砂浆提高2倍以上,可以和水泥、砂石等复配成灌浆材料。

10.水中抗分散,制浆成功后,滴在清水中不分散,不溶于水,保证了材料的性能指标稳定性,适用于快速堵漏和加固,耐久性好。

11.灌进沙土,粉质粘土,湿陷性黄土等软弱围岩土层内,材料会与周边土层反应形成固结体!把泥土变成石头。

12.与混凝土的粘接强度达1.0兆帕以上。

13.材料固化后抗渗等级达到P20以上。

14.耐酸碱抗盐分,耐腐蚀。

15.耐500度高温

三、水泥基特种灌浆料施工工艺标准

一、 施工准备

技术准备:

熟悉图纸、设计要求和灌浆料产品技术说明书。

确定灌浆方式(自重法、高位漏斗法、压力法)。

对施工人员进行技术交底和安全交底。

材料准备:

主材:合格的水泥基特种灌浆料。检查产品出厂合格证、检测报告,确保在保质期内。

辅材:清洁水(应符合拌合用水标准)、界面处理剂(必要时)、膨胀止水条(用于超大体积分仓)、养护剂等。

称量工具:精确的台秤或桶具,确保水料比准确,这是施工成败的关键。

机具准备:

强制式搅拌机或手持式电动搅拌机(功率≥700W,转速≥700r/min)。

灌浆泵(用于大型或远距离灌浆)、高位漏斗、流槽。

模板(钢模或刨光木模,确保不漏浆)、木条、泡沫板(分隔用)。

夯实工具:竹劈、钢筋棍或专用排气工具(非自流平型需此步骤)。

抹刀、铁锹、水桶、养护用品(麻袋、薄膜、喷壶等)。

支撑加固材料:方木、千斤顶、钢丝绳等(用于模板支护)。

基层处理(关键步骤):

清洁:将灌浆区域(设备基础、地脚螺栓孔、混凝土结构接触面)的油污、浮灰、松动物等彻底清除。可用高压水枪、钢丝刷、空压机进行。施工前基层必须充分润湿(浸透水至少2小时),但灌浆时不得有明水积聚。

凿毛:对光滑的混凝土基础表面进行凿毛处理,增强粘结力。

堵漏封边:检查模板、旧混凝土结构的接缝,用快速封堵材料(如水泥砂浆配合堵漏王)将所有可能漏浆的缝隙彻底封死。

支护模板:模板安装应牢固、稳定,内壁涂刷脱模剂或覆盖塑料薄膜,接缝处用密封胶条处理。模板顶部应高出灌浆面至少50mm。

预湿与封水:灌浆前1小时,用海绵或拖布吸走积水,保持基层湿润无明水。对于流动性极高的灌浆料,必要时可在模板外围用水泥砂浆做一圈“围堰”防止料浆流失。

二、 施工工艺流程

基层处理 → 支护模板 → 润湿基层 → 搅拌灌浆料 → 灌浆 → 养护 → 拆模

搅拌:

建议使用机械搅拌,以保证均匀性。

按产品推荐用水量,先将90%的水倒入搅拌桶,然后加入全部灌浆料干粉,边加边搅拌。

全部加入后,高速搅拌2-3分钟至浆体均匀、无干粉团。观察流动性,必要时加入剩余10%的水微调,严禁超量加水,否则会导致离析、强度下降、严重收缩。

每次搅拌量应根据施工速度和灌浆料初凝时间确定,确保在可操作时间内用完。

灌浆:

自重法:对于面积大、结构简单的平面灌浆,可将搅拌好的浆料直接倒在基础内,让其自然流平。可从一侧或中间注入,利用其高流动性填满空间。

高位漏斗法/流槽法:当灌浆距离较长或稍有障碍时,可通过漏斗和流槽引导灌浆,保持浆体连续。

压力灌浆法:对于大型基础、密集地脚螺栓群或复杂结构,应采用灌浆泵从一端或一点注入,直至另一端或周边溢流孔流出浆液为止。灌浆必须连续进行,不得中断。

排气:灌浆过程中,可用竹劈或钢筋棍在浆体内轻微划动,辅助排出气泡。对于自流平产品,主要依靠其流动性自然排气。

灌浆顺序:应从设备基础的一侧或螺栓孔中心开始,逐渐推移,防止裹入空气。

标高控制:灌浆至规定标高,对于需抹面的部位,浆体应略高于设计标高,因其在凝固过程中会有轻微沉降。表面泌水无需处理,会自然吸收。

养护:

灌浆完成后,应立即覆盖保湿。在初凝后(通常2-4小时,触摸不粘手),立即覆盖湿麻袋、草帘或喷洒养护剂,并加盖塑料薄膜密封。

养护时间:至关重要,至少保持湿润养护7天。条件允许应养护14天。

养护温度:环境温度宜在5℃-30℃之间。夏季避免暴晒,冬季应采取保温措施(如覆盖棉被、使用养护帐篷),防止冻害。环境温度低于5℃时,需采用冬季施工方案(如使用温水搅拌、添加防冻剂、加强保温)。

三、 关键质量控制点

水料比:必须严格按照产品说明书控制,用秤称量。

搅拌:确保搅拌均匀,无干粉颗粒。

基层处理:清洁、润湿、无明水是保证粘结力的根本。

连续性:单次灌浆作业必须连续完成,避免出现冷缝。

养护:充分的保湿养护是发挥灌浆料微膨胀性能、防止开裂、达到最终强度的保障。

四、 注意事项

安全:施工时佩戴手套、护目镜等防护用品。灌浆料呈碱性,避免长时间接触皮肤。

时机:掌握灌浆料的可操作时间,已初凝的浆料严禁加水二次搅拌使用。

膨胀缝设置:单次灌浆面积过大时(如超过10m×10m),应与设计协商设置分仓缝。

螺栓校正:灌浆后3-6小时内(视产品性能),应对地脚螺栓进行最终位置校正并紧固。

负载时间:灌浆层强度达到设计值(通常为20MPa以上,约1-3天)后方可进行设备安装或施加部分荷载。最终达到设计强度(28天)后方可投入满负荷运行。

四、适用范围

地铁隧道、高铁隧道、普铁隧道、公路隧道、市政隧道、江底隧道、海底隧道、地下综合管廊、地下车库、水电站、部队洞库、地下油库、污水池等地下工程、防水堵漏、补强加固、维修、抢修、抢险;缺陷修复、病害整治、隧底翻浆冒泥整治、路基沉降加固、地基固结灌浆和帷幕灌浆、工前注浆和工后注浆、壁后回填灌浆。

五、注意事项

1.未用完的材料密封保存,有效期1个月;未开封的材料,保存期12个月。

2.如不慎触及皮肤或入眼,立刻用大量水反复冲洗并视具体情况及时就医。

3.施工场所注意通风、远离明火。

4.重量见出厂合格证。

5.储存在阴凉干燥环境,严禁烟火。

客服1

客服1